CNC Fräse DIY

Das Projekt:

Heutzutage ist eine Vielzahl von CNC-Fräsmaschinen erhältlich und das zu erschwinglichen Preisen. Im Jahr 2004 kostete eine CNC-Fräse, wie oben abgebildet, aus Aluminium über € 1300,- und mein damaliges Budget erlaubte mir den Kauf einer solchen nicht. Die Prinzipien von CNC-Fräsen oder ähnlichen Geräten sind bekannt, auf dem chinesischen Markt findet man fast alle mechanischen Komponenten zu günstigen Preisen. Also beschloss ich, meinen eigenen Router zu bauen. In Deutschland gab es mehrere Unternehmen, die direkt aus China importierten und kostengünstig auch nach Italien lieferten. Aber bevor ich etwas kaufte, musste ich zuerst die Maschine zeichnen.

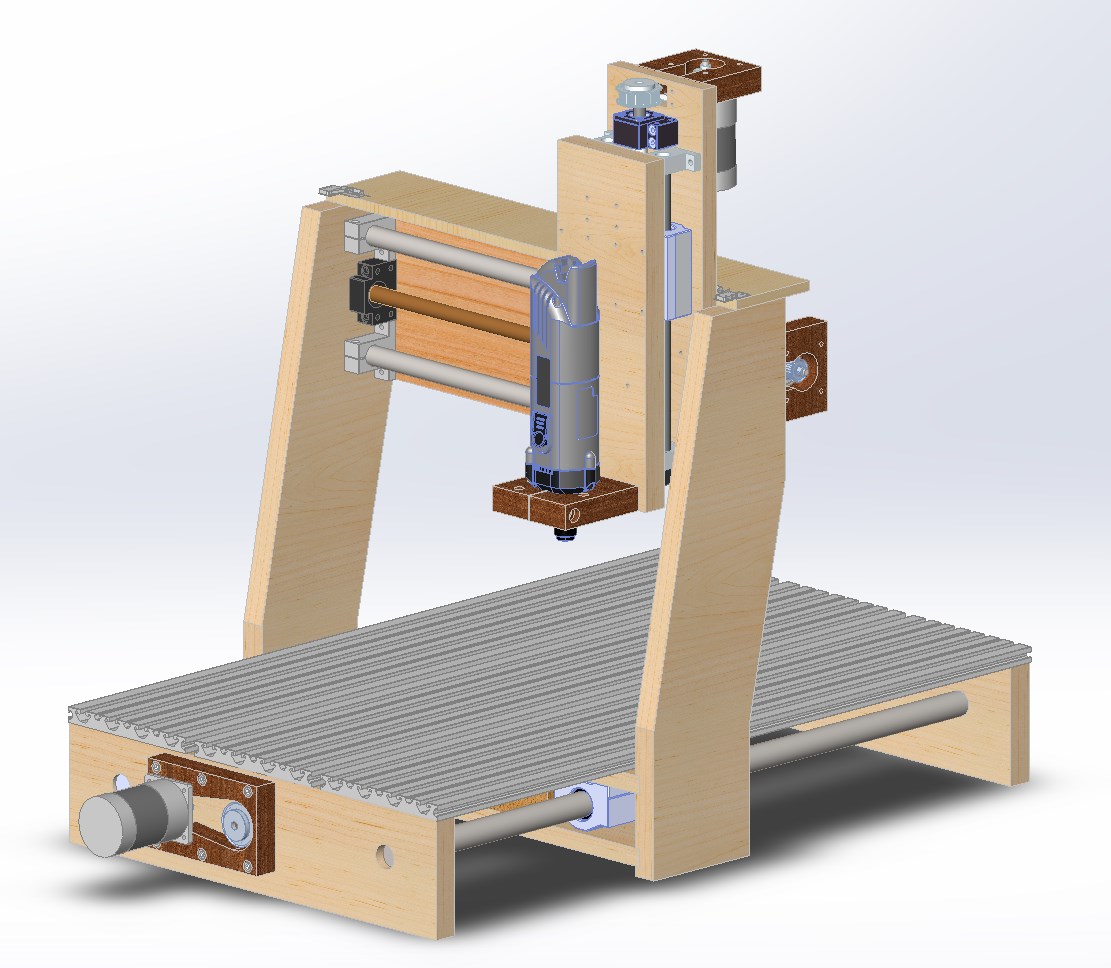

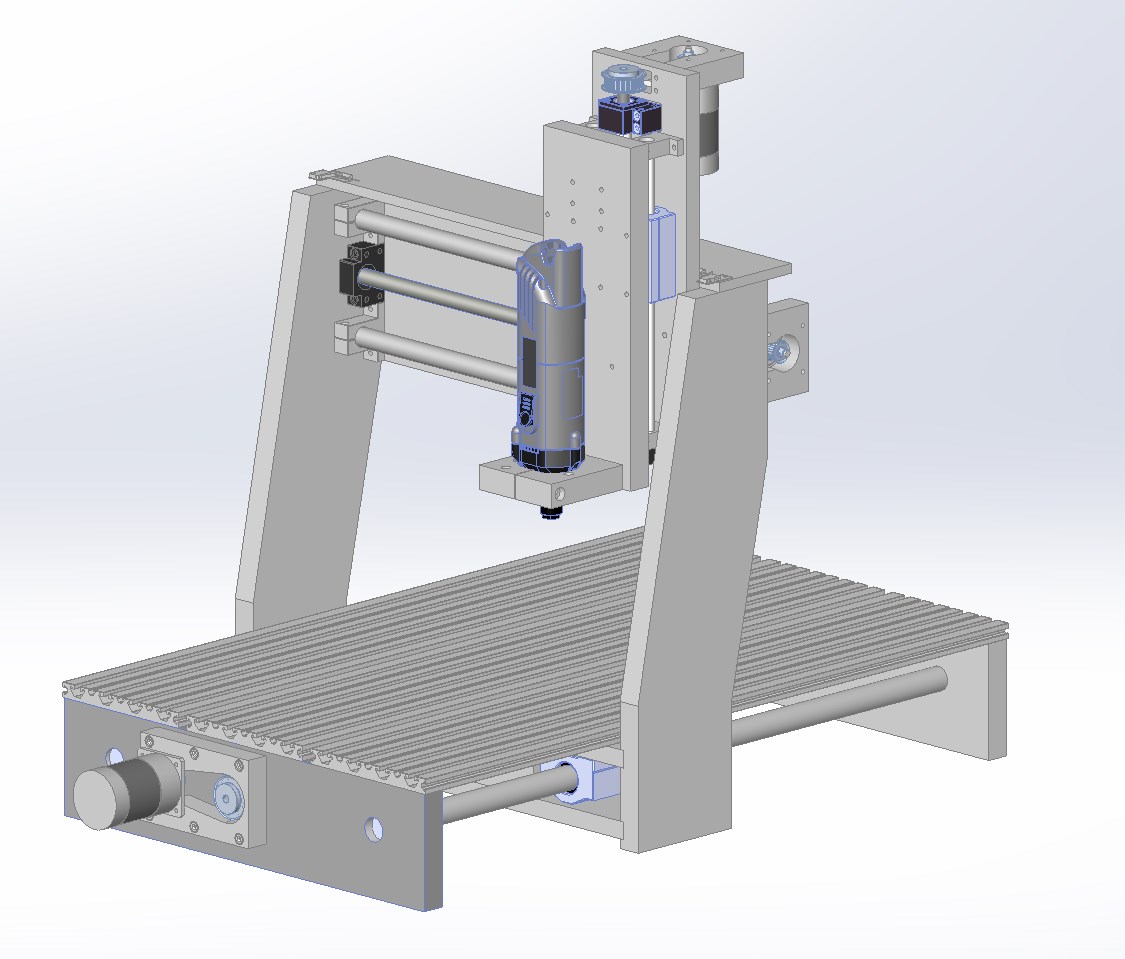

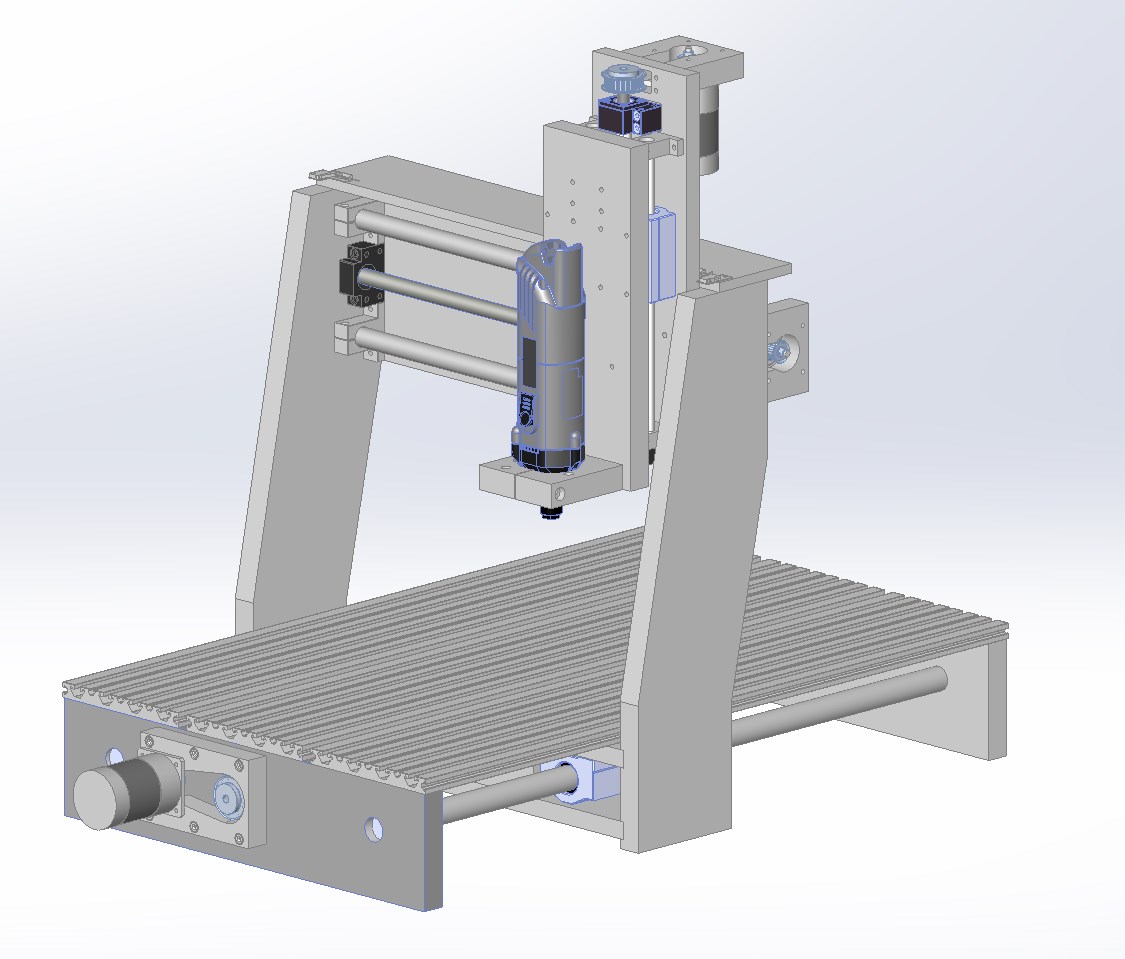

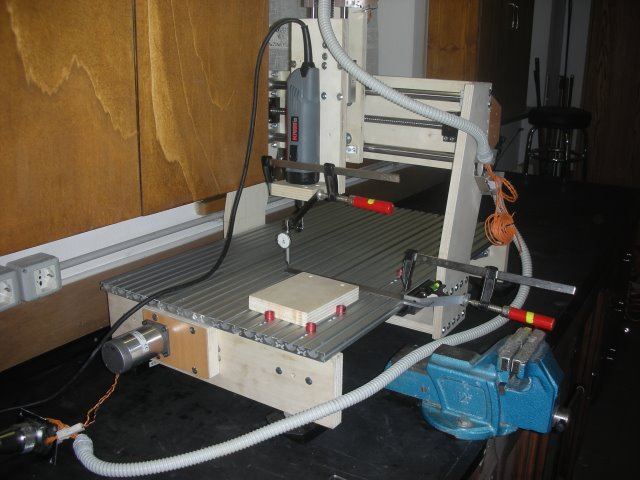

Rechts sehen Sie den kompletten, in Solidworks gezeichneten Zusammenbau der Oberfräse. Um alle Messungen richtig zu machen, habe ich eine Reihe von Datenblättern der verschiedenen Teile wie Führungen, Kugelumlaufspindeln, Lager usw. heruntergeladen. Mein Ziel war es, einen Arbeitsbereich von mindestens 300 x 400 mm zu haben. Da ich keine Maschinen zur Metallbearbeitung besitze, aber einige Holzbearbeitungsmaschinen habe, habe ich die Struktur aus Sperrholz bester Qualität hergestellt.

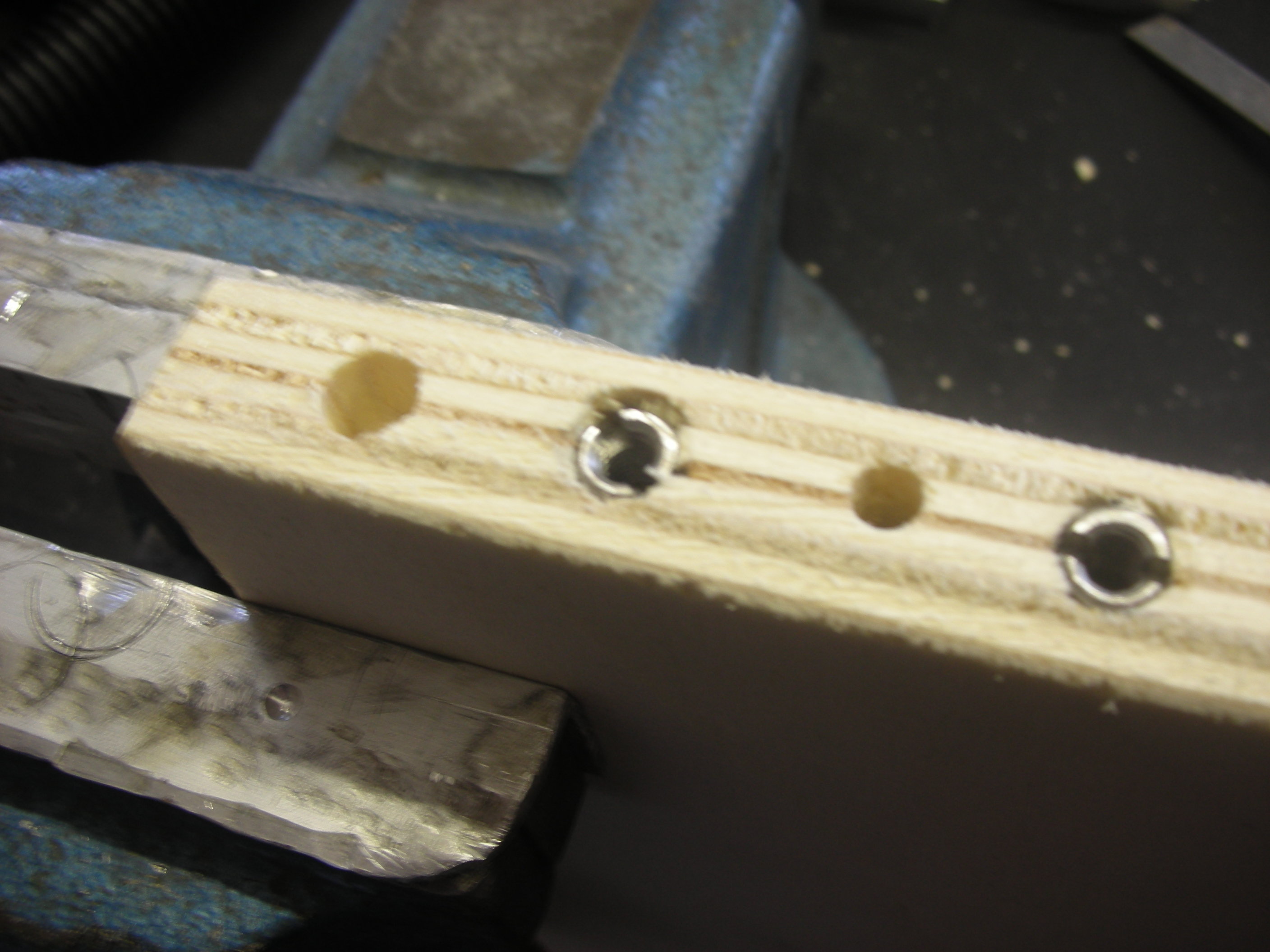

Anhand der Bilder im Internet suchte ich nach einem schönen Design, das meinen Bedürfnissen genügte und nicht zuletzt einfach zu bauen war. Wie alle Holzarbeiter wissen, beeinträchtigt das Anbringen von Schrauben an der Hirnholzseite dieser Bretter die Haltbarkeit und mechanische Festigkeit. Glücklicherweise gibt es einige nette Ingenieure, die Metalleinsätze „erfunden“ haben, um dieses Problem zu lösen. Man kann sie problemlos bei Amazon, Alibaba oder anderswo kaufen.

Ich begann mit dem Entwurf aller Holzteile und achtete dabei auf die Dicke und die Möglichkeit, sie mit meinen Maschinen im Hobbykeller herzustellen. Auf eBay.de habe ich jemanden gefunden, der seine gebrauchten T-Nut-Aluminiumprofile zu einem guten Preis inklusive Versand verkaufte. Das war sehr schön und würde dem Design auch etwas Professionalität verleihen. Das war die beste Wahl, die ich treffen konnte, nämlich die Plattform so zu gestalten, dass man die Teile darauf platzieren und sie leicht festklemmen kann.

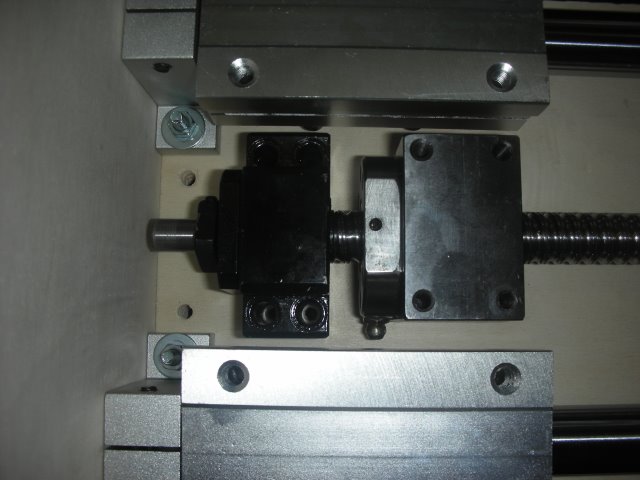

Nachdem alle Holzteile hergestellt waren (einige davon waren nur mit Handwerkzeugen sehr schwierig und komplex herzustellen), begann ich Schritt für Schritt mit dem Zusammenbau der Maschine. Mittlerweile sind auch alle mechanischen Teile aus Deutschland eingetroffen. Für die Bewegung der X-, Y- und Z-Achse habe ich Kugelumlaufspindeln gewählt, weil die Bewegung selbst eine Wiederholgenauigkeit von 0,05 mm in jede Richtung hat.

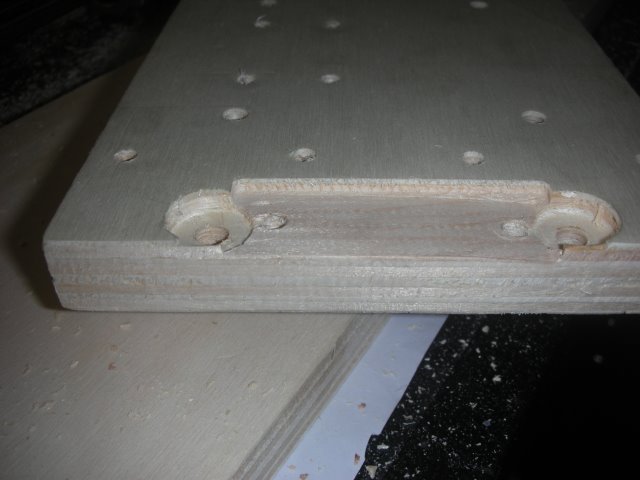

Für einige komplexe Teile habe ich eine Handoberfräse verwendet, um einige der Formen auszuschneiden, die für die Montage der Lager und anderer mechanischer Teile erforderlich sind. Auf die Tiefengenauigkeit kommt es nicht so genau an, da eines der Lager der Kugelumlaufspindeln schwimmend gelagert ist und eine gewisse axiale Verstellung zulässt.

Der schwierigste Teil der Montage war die Parallelität der Führungen und Kugelumlaufspindeln. Ich habe einige Einstellschrauben angebracht, um eine der Führungen in der X- und Y-Achse zu bewegen. Was die Kugelumlaufspindel und die Lager betrifft, habe ich die X-Achse zu beiden Enden der Führungen bewegt, dann das Lager zentriert und sie mit den Schrauben befestigt.

Für die Ausrichtung der Teile habe ich einen Satz Stifte verwendet, damit ich sicher sein konnte, dass die Teile beim Zusammenbau so ausgerichtet sind, wie sie sollten. Allerdings war das Sperrholz wirklich von guter Qualität, die Oberfläche war etwas schwach. Deshalb musste ich jede Menge Unterlegscheiben unter jeden Bolzen und jede Schraube legen. Das Endergebnis war recht zufriedenstellend.

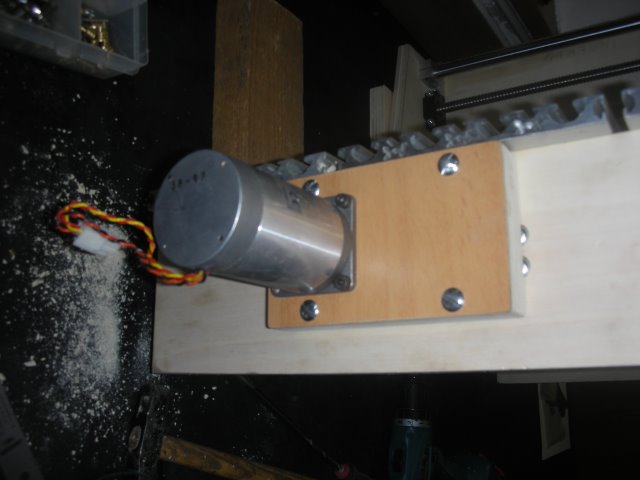

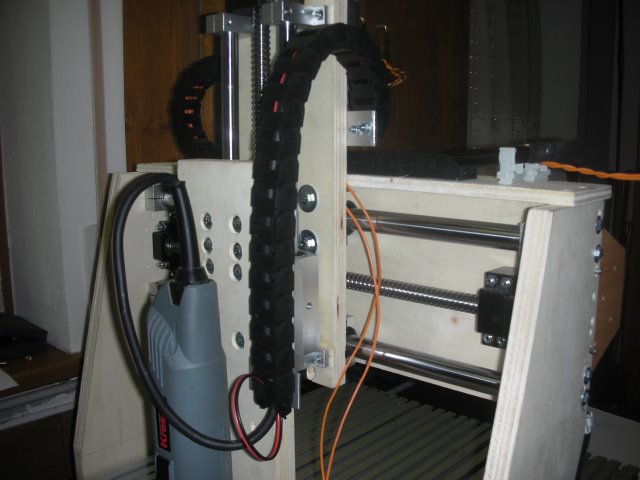

Der Zusammenbau verlief recht gut, doch hin und wieder entdeckte ich einige Konstruktionsfehler und musste damit klarkommen, indem ich das Teil bestmöglich modifizierte. Aber wie Sie sehen können, nahm der Router von Tag zu Tag Gestalt an. Ich habe einen KRESS 1150 W / 220 V AC-Fräsmotor verwendet. Dieser Motor passt sehr gut in die Struktur und ist stark genug für die „Arbeit“, die ich nach der Fertigstellung der Maschine erledigen wollte.

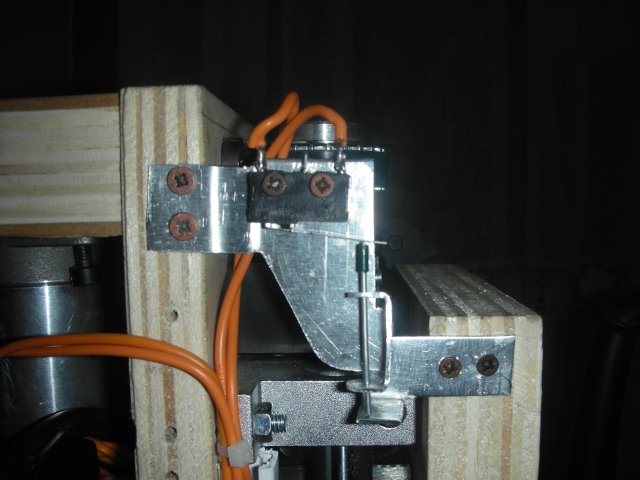

Der Zusammenbau verlief recht gut, und ich fuhr fort, die elektrischen Teile als Kabelketten, Schrittmotoren und Verkabelung am Rahmen anzubringen, um das endgültige Aussehen zu erhalten, wie das Solidworks-Rendering gezeigt wurde. Ich habe einige Halterungen für die Endschalter an der X-, Y- und Z-Achse angefertigt, um die Sicherheit beim Betrieb zu gewährleisten, Kollisionen mit der Struktur zu verhindern und die Mechanik zu schützen.

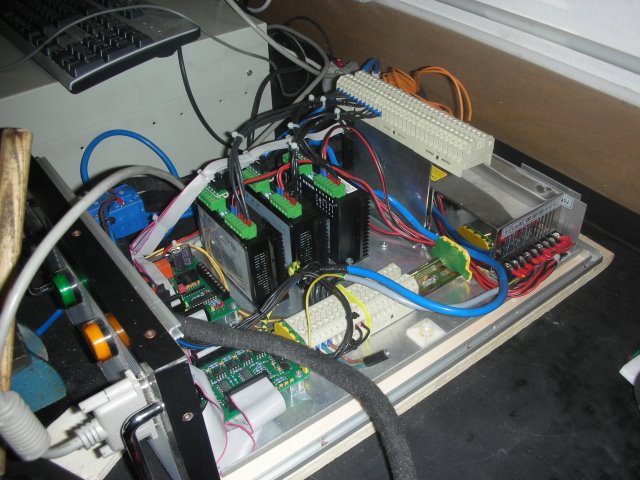

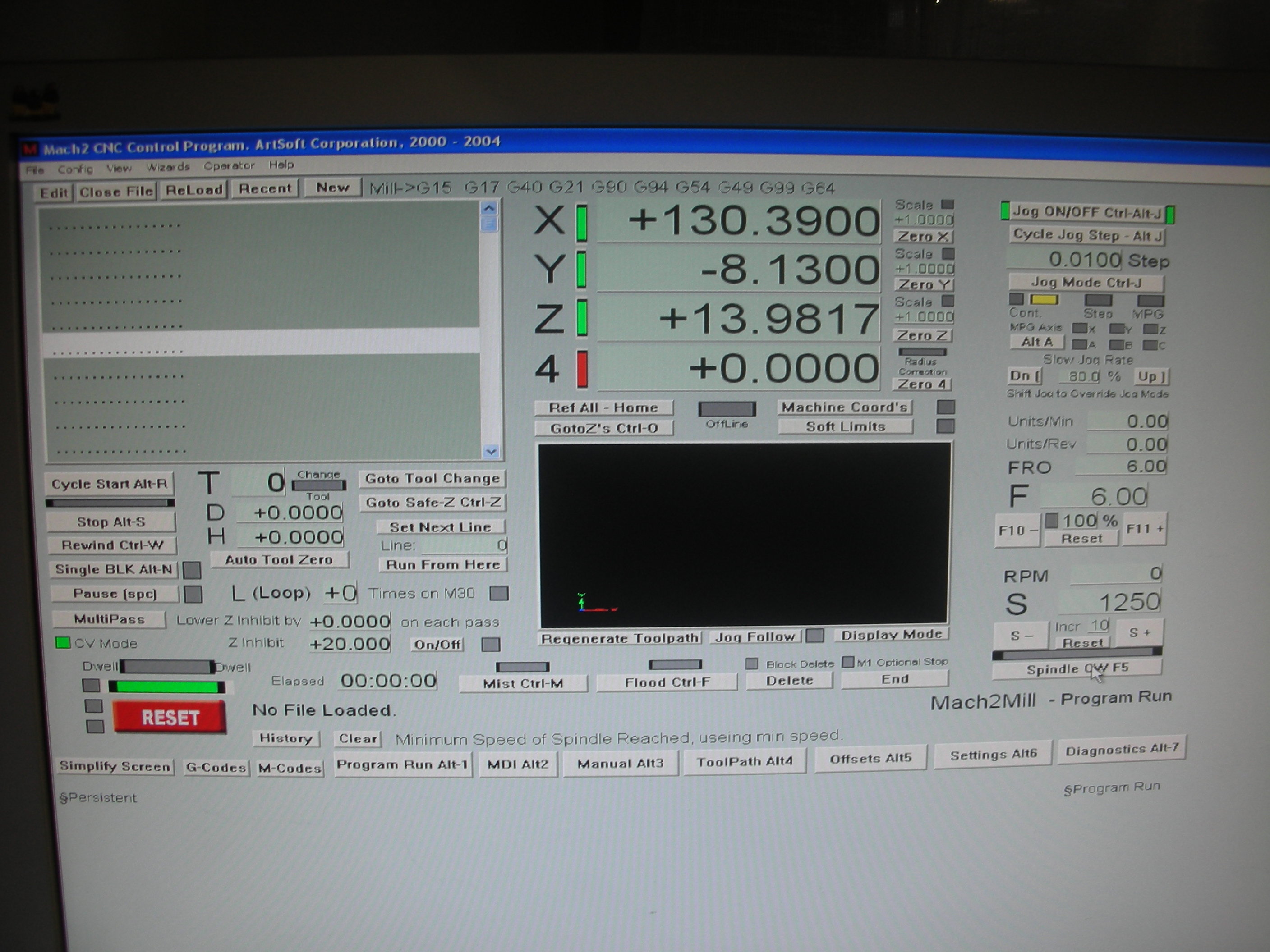

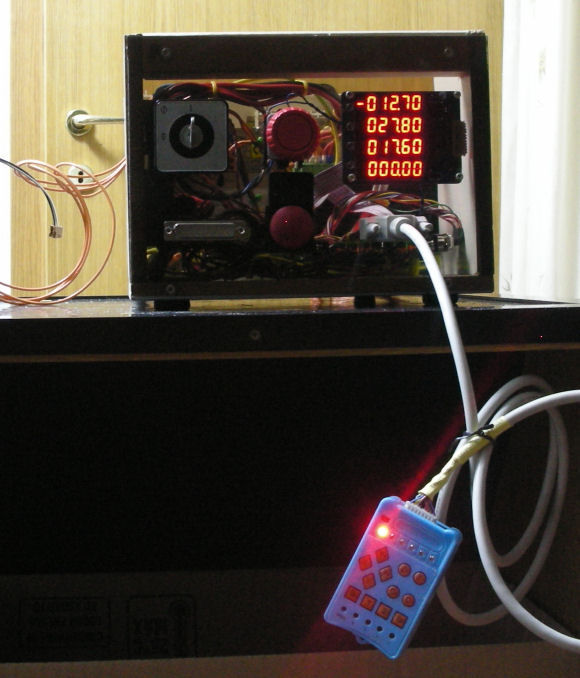

Dann begann ich mit der Schrittmotorsteuerung und dem Schaltschrank und verwendete dabei handelsübliche Komponenten, die in China bestellt und innerhalb von zwei Wochen geliefert wurden. Der Schrittregler ist ein Gerät mit 48V= Spannungsversorgung und 4A Strombelastbarkeit. Diese Treiber wurden an ein sogenanntes Breakout-Board angeschlossen, das an einem PC mit der bekannten CNC-Software MACH-3 am Parallelport betrieben werden kann.

.jpg)

Es waren einige Feinabstimmungen erforderlich, um die Leistung der Schrittmotoren so zu steigern, dass sie die maximale Geschwindigkeit erreichen, ohne dass während des Betriebs Drehmoment oder Schritte verloren gehen. Die MACH-3-Software bietet eine gute Möglichkeit, dies ohne großen Aufwand zu bewerkstelligen und ist recht effizient.

Während dieser Tests hatte ich die Gelegenheit, die Parallelität zu überprüfen und die senkrechte Bewegung aller drei Achsen mithilfe einer Mikrometer-Hohleisen zu korrigieren. Die Präzision lag bei allen Bewegungen innerhalb von 0,03 mm. Für die Arbeit, die ich an diesem Router ausführen möchte, völlig ausreichend. Jetzt habe ich einige nette Accessoires hinzugefügt, wie eine Beleuchtung des direkt am Motorständer montierten Werkstücks durch LEDs.

Und das war im Grunde alles, was ich damals getan habe. Während des Betriebs und um etwas mehr Erfahrung mit der Oberfräse zu sammeln, habe ich noch weiteres Zubehör, wie einen Staubabscheider, und einige andere Funktionen hinzugefügt, sodass ich sogar ein Laser-Modul anstelle eines Oberfräsenmotors montieren konnte, um Holz zu gravieren oder sogar zu schneiden. Hier ist ein Bild davon, wie der Router nur ein Jahr nach seiner Fertigstellung aussah. Ich habe auch eine 4. Achse hinzugefügt, sodass ich jetzt runde Teile bearbeiten, schneiden, gravieren oder einen Laser verwenden kann.

Für die manuelle Bedienung und Einstellung der Oberfräse/des Werkstücks und der Werkzeuge habe ich ein DRO-Display mit Fernbedienung hinzugefügt, sodass ich die Oberfräse auch ohne PC oder MACH3 problemlos bewegen und einstellen kann.

Im Laufe der Zeit habe ich viele kleine Hobbyprojekte mit diesem winzigen, aber effizienten Router-Setup realisiert. Da der Motor nur 1150 Watt hat, ist das Gravieren und Schneiden von Metall etwas zeitaufwändig, aber mit etwas Geduld wurden alle Arbeiten gut erledigt. Ich habe die Oberfräse zur Herstellung von Leiterplatten und Erinnerungsstücken, Ersatzteilen für Fernschreiber und vielen anderen Dingen verwendet. Ich bereue es nicht, diesen Router selbst gebaut zu haben, denn abgesehen davon, dass ich weniger Geld ausgegeben habe, habe ich durch Ausprobieren viel darüber gelernt, wie man Dinge macht und wie nicht.