CNC Fresa fai da te.

Il progetto:

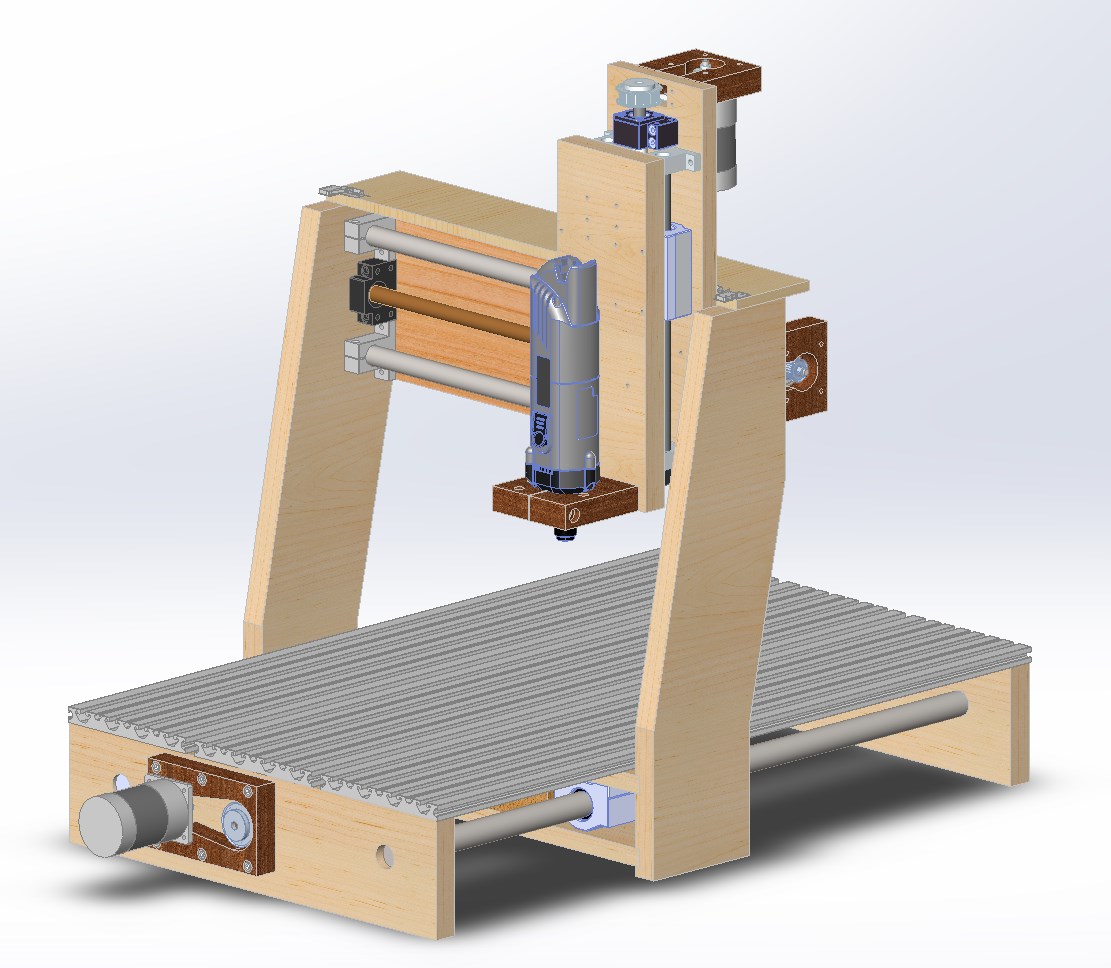

Al giorno d'oggi, sono disponibili una varietà di router CNC a prezzi che possono essere definiti convenienti. Nel 2004 un router CNC, come mostrato sopra, realizzato in alluminio, costava oltre € 1300,- e il mio budget in quel momento non mi permetteva di acquistarne uno. I principi delle fresatrici CNC o attrezzature simili sono ben noti, nel mercato cinese si possono trovare quasi tutti i componenti meccanici a prezzi bassi. Così ho deciso di creare il mio router partendo da zero In Germania c’erano diverse aziende che importavano direttamente dalla Cina e spedivano a basso costo anche in Italia. Ma prima di acquistare qualsiasi cosa dovevo prima disegnare la macchina.

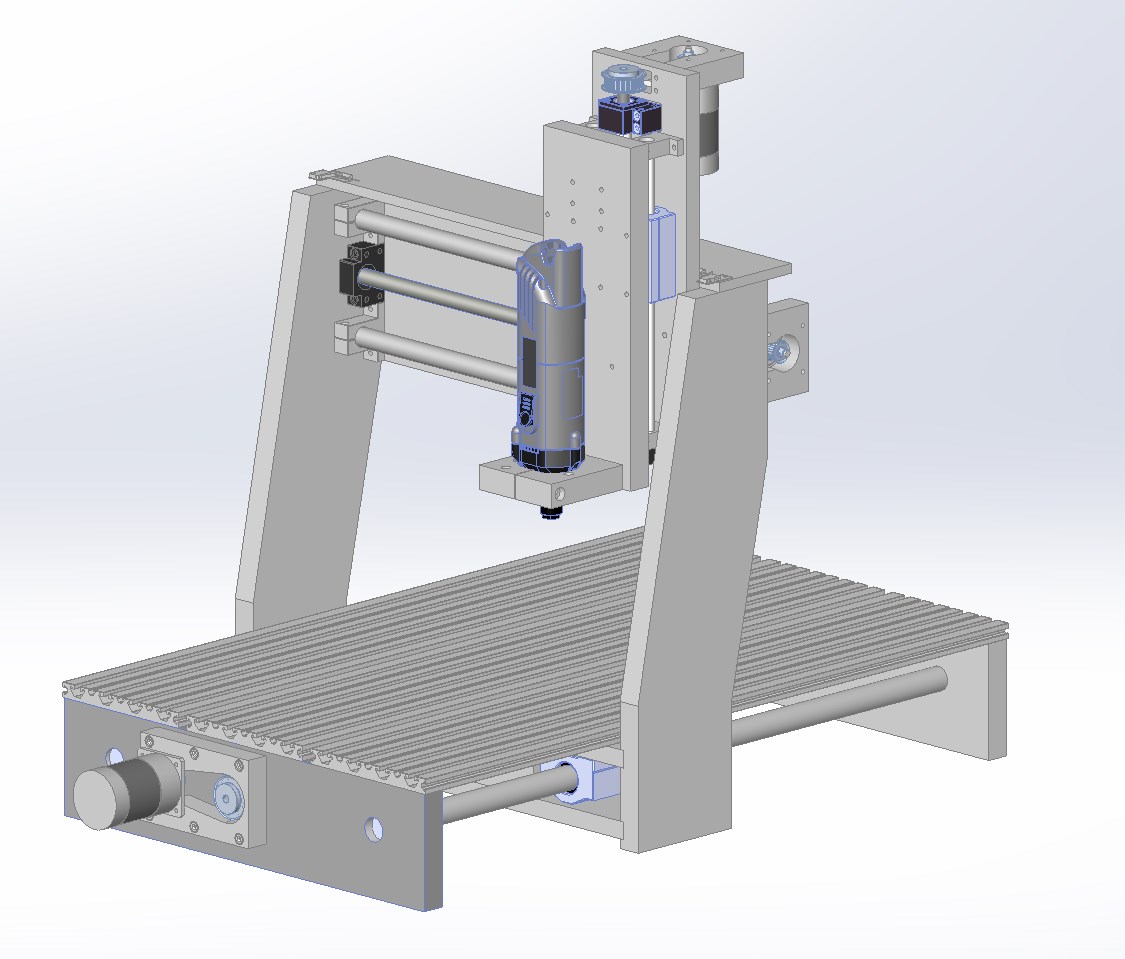

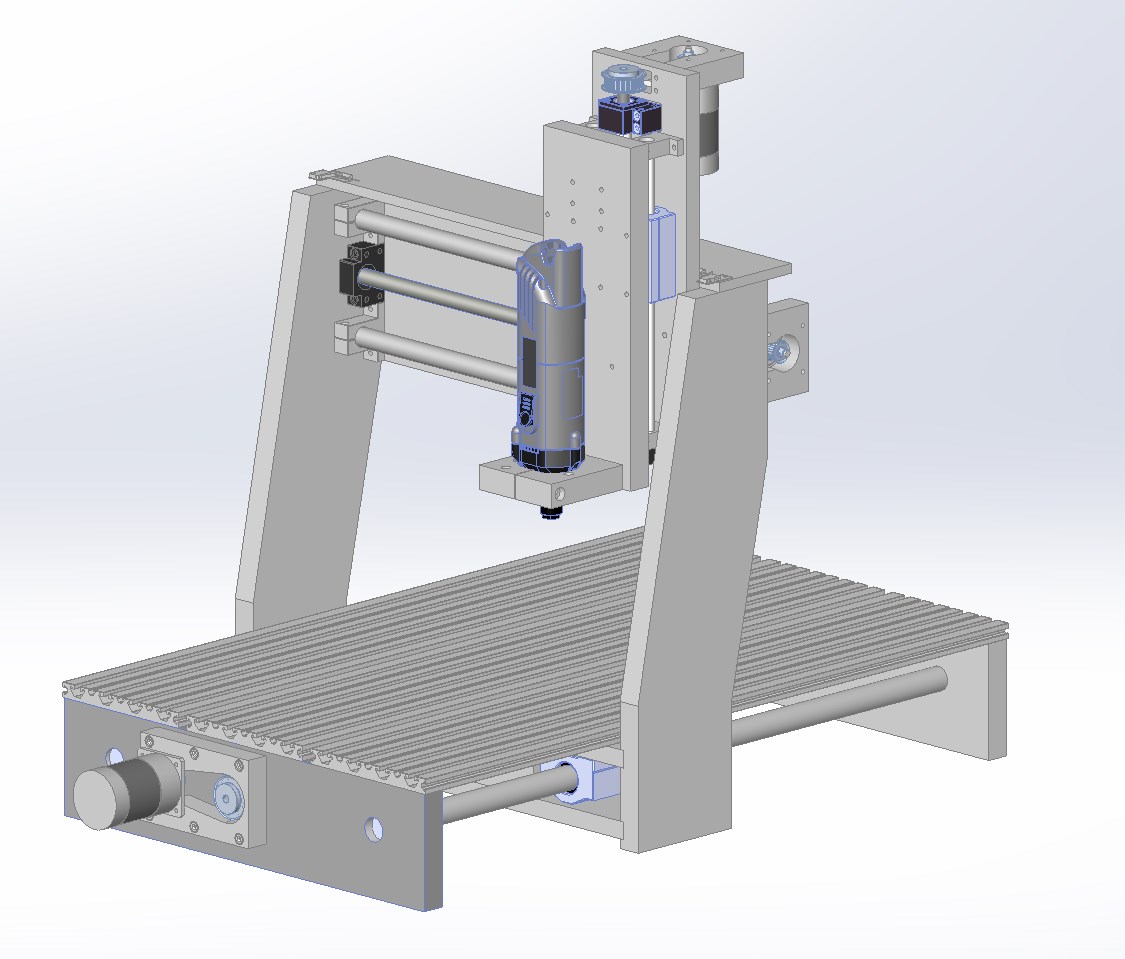

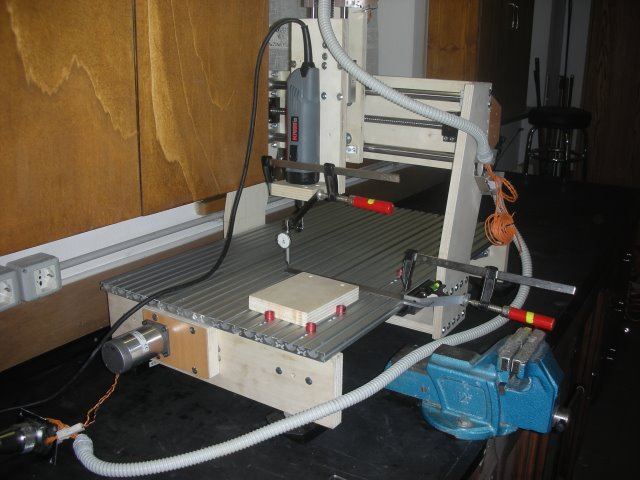

A destra puoi vedere l'assemblaggio completo del router disegnato in Solidworks. Per avere tutte le misure corrette ho scaricato una serie di schede tecniche delle varie parti come guide, viti a ricircolo di sfere, cuscinetti, ecc. Il mio intento era quello di avere un'area di lavoro di almeno 300 x 400 mm. Poiché non possiedo macchinari per la lavorazione del metallo ma dispongo di alcune macchine per la lavorazione del legno, ho provveduto a realizzare la struttura in compensato della migliore qualità.

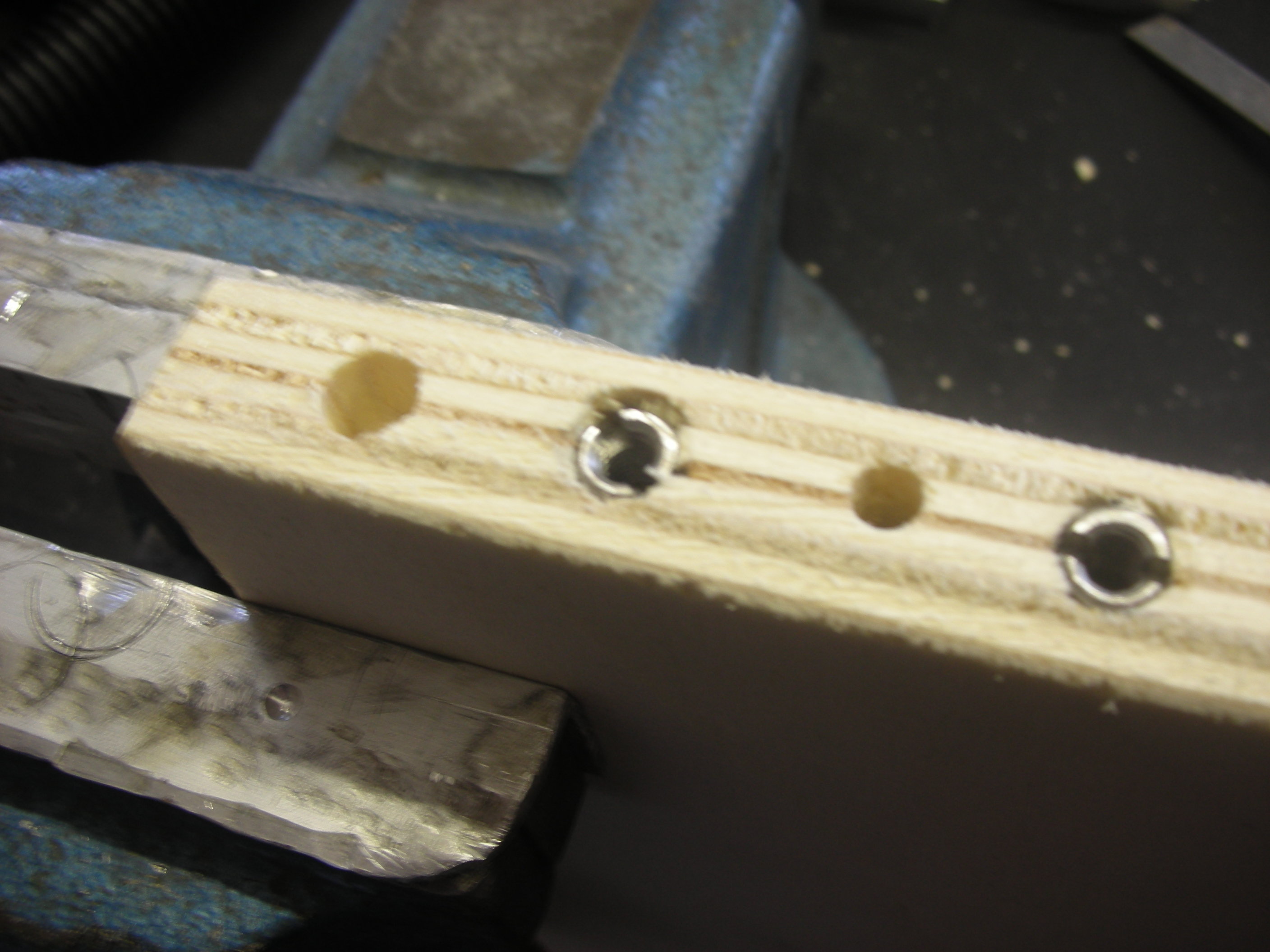

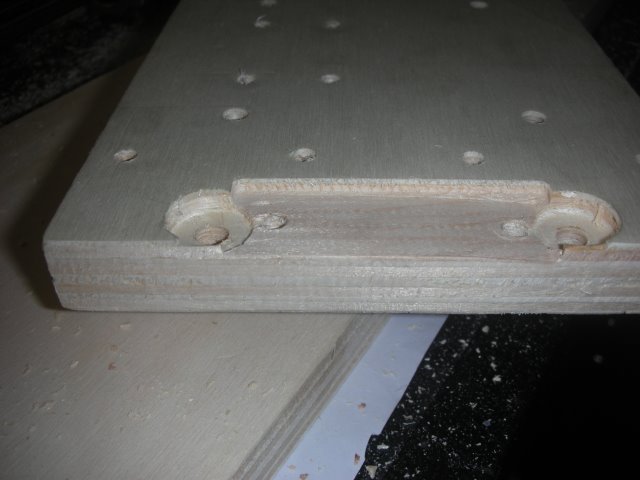

Basandomi sulle immagini su Internet ho cercato un design accurato che fosse abbastanza buono per le mie esigenze e non ultimo facile da costruire. Come tutti i falegnami sanno, l'inserimento di viti sul lato delle venature di queste tavole comprometterà la durata e la resistenza meccanica. Meno male che ci sono dei simpatici ingegneri che hanno "inventato" gli inserti metallici per risolvere questo problema, si possono acquistare facilmente su Amazon, Alibaba, oppure altro.

Ho iniziato a progettare tutte le parti in legno, curando lo spessore e la possibilità di realizzarle con le mie macchine nel seminterrato hobby. Su eBay.de ho trovato qualcuno che vendeva i suoi profili in alluminio con scanalatura a T usati ad un buon prezzo compresa la spedizione. È stato molto carino e avrebbe aggiunto anche un po' di professionalità al design. Questa è stata la scelta migliore che avrei potuto fare, realizzando la piattaforma in questo modo, su cui posizionare i pezzi per fissarli facilmente.

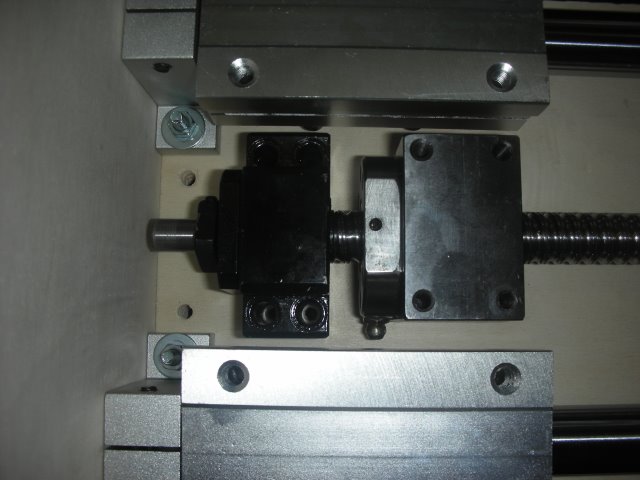

Una volta realizzate tutte le parti in legno (alcune erano davvero difficili e complesse da realizzare con i soli utensili manuali) ho iniziato ad assemblare la macchina passo dopo passo. Nel frattempo sono arrivate anche tutte le parti meccaniche dalla Germania. Ho scelto viti a sfera per il movimento degli assi X, Y e Z per la ripetibilità del movimento stesso, che è preciso di 0,05 mm in qualsiasi direzione.

Per alcune parti complesse, ho utilizzato una fresatrice manuale per ritagliare alcune delle forme necessarie per adattarle ai cuscinetti e ad altri componenti meccanici. La precisione della profondità non è così importante, poiché uno dei cuscinetti delle viti a ricircolo di sfere è flottante e consente una certa regolazione assiale.

La parte più difficile dell'assemblaggio è stata il parallelismo delle guide e delle viti a ricircolo di sfere. Ho apportato alcune viti di regolazione per spostare una delle guide sugli assi X e Y. Per quanto riguarda la vite a ricircolo di sfere e i cuscinetti, ho spostato l'asse X alle due estremità delle guide, quindi ho centrato il cuscinetto e li ho fissati con i bulloni.

Per l'allineamento delle parti, ho utilizzato una serie di perni in modo da poter essere sicuro che le parti si allineassero come dovrebbero durante l'assemblaggio. Tuttavia il compensato era di ottima qualità, la superficie era un po' debole. Quindi ho dovuto mettere molte rondelle sotto ciascun bullone e vite. Il risultato finale è stato piuttosto soddisfacente.

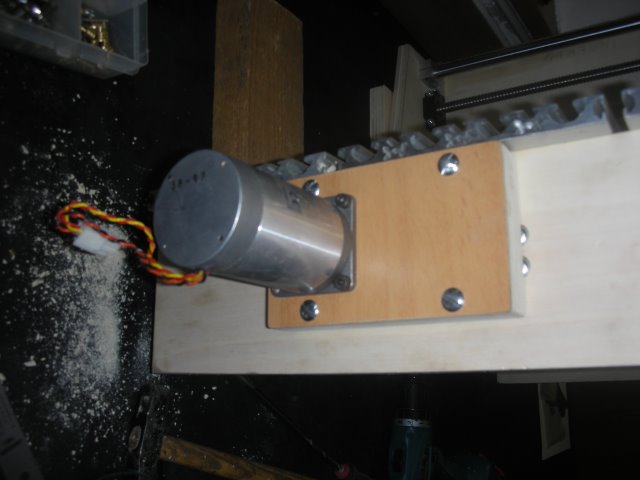

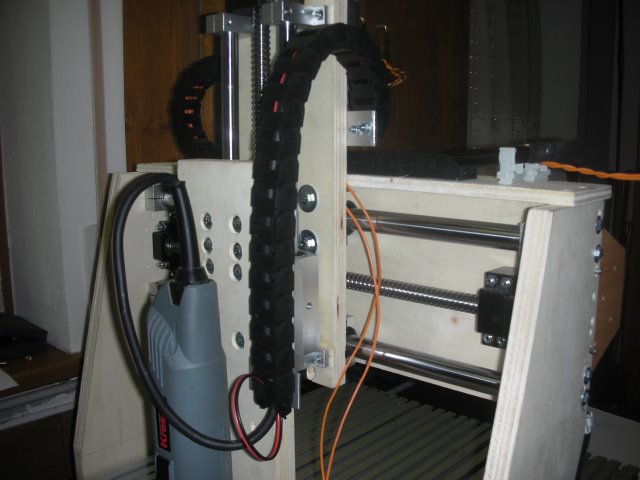

L'assemblaggio procedeva abbastanza bene, ma ogni tanto scoprivo qualche difetto di progettazione e dovevo affrontarlo, modificando il pezzo nel miglior modo possibile. Ma come puoi vedere, il router prendeva forma giorno dopo giorno. Ho utilizzato un motore per fresatrice KRESS 1150 W/220 V CA. Questo motore si adatta molto bene alla struttura ed è abbastanza robusto per il "lavoro" che avevo in mente di fare dopo aver finito la macchina.

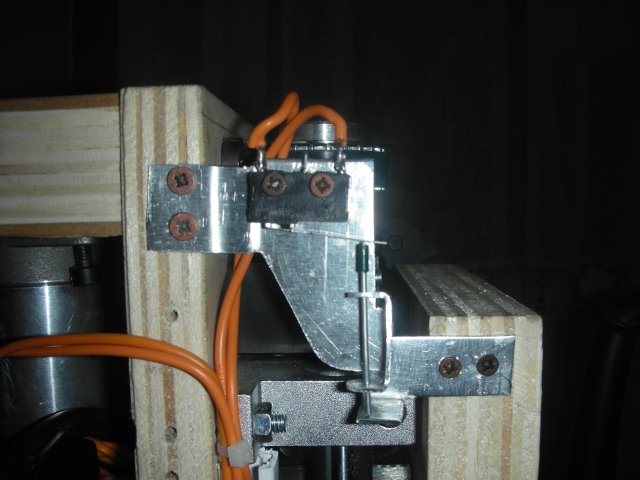

L'assemblaggio stava andando abbastanza bene e ho continuato a montare le parti elettriche sul telaio come catene portacavi, motori passo-passo e cablaggi per ottenere l'aspetto finale come mostrato nel rendering Solidworks. Ho realizzato alcune staffe per montare i finecorsa sugli assi X, Y e Z per la sicurezza durante il funzionamento, per evitare collisioni con la struttura e protezione della meccanica.

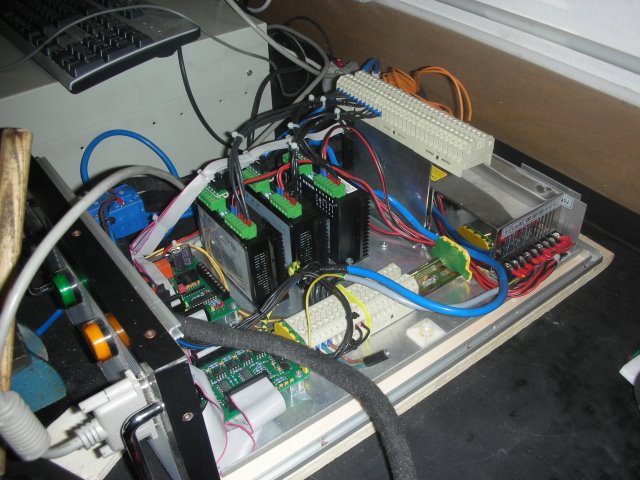

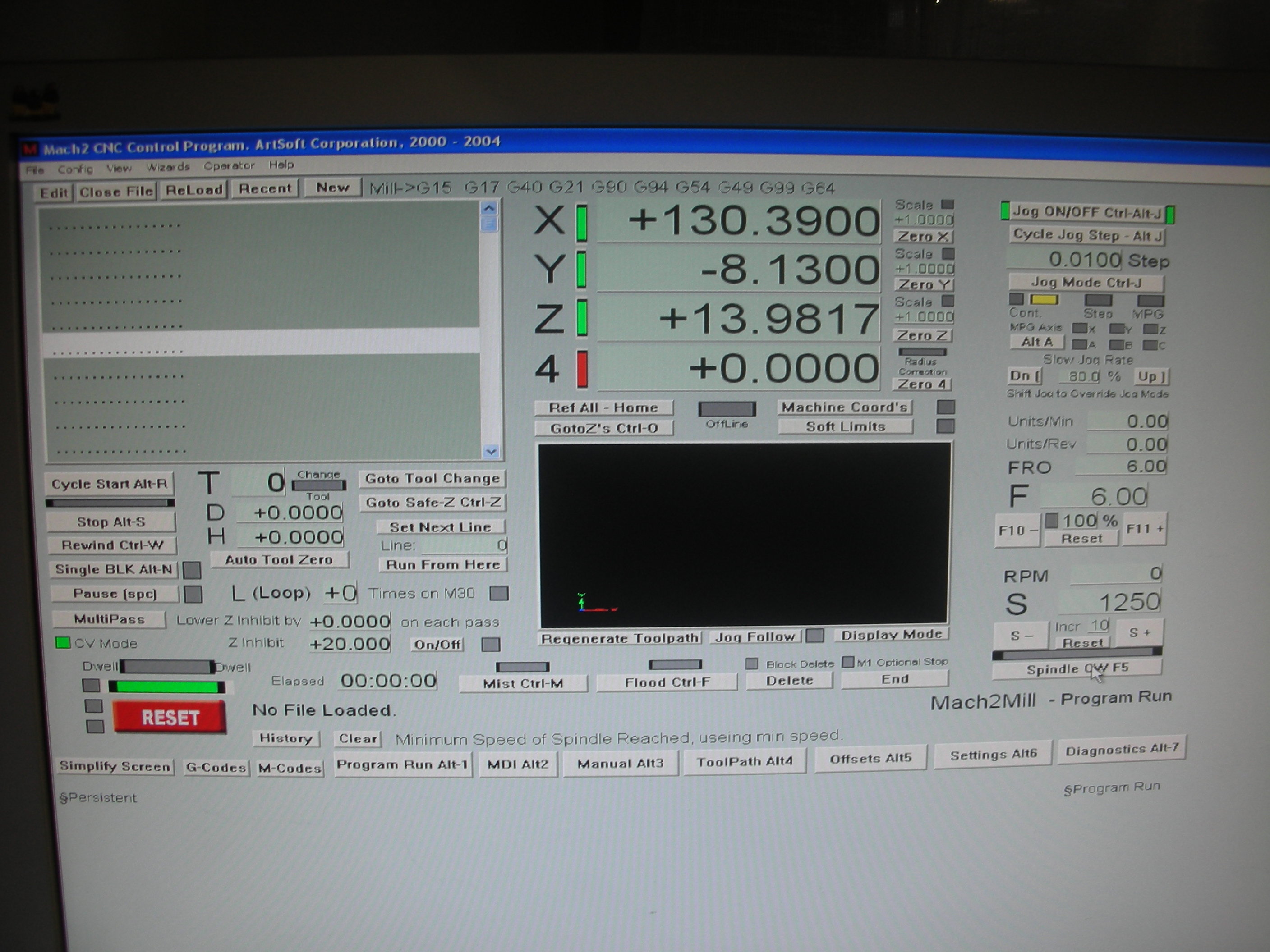

Poi ho iniziato con il controller passo-passo e l'armadio elettrico, utilizzando componenti disponibili in commercio che sono stati ordinati in Cina e sono arrivati entro due settimane. Il controller passo-passo è un'unità con alimentazione 48V= e portata di corrente 4 A. Questi driver sono stati collegati ad una cosiddetta breakout board, che verrà gestita su un PC con il famoso software CNC MACH-3 sulla porta parallela.

.jpg)

È stata necessaria una certa messa a punto per spingere le prestazioni dei motori passo-passo a ottenere la massima velocità senza perdere coppia o passi durante il funzionamento. Il software MACH-3 ha una bella opzione per farlo senza alcuno sforzo ed è abbastanza efficiente.

Durante queste prove ho avuto l'opportunità di verificare il parallelismo e il corretto movimento perpendicolare di tutti e tre gli assi utilizzando una sgorbia micrometrica. La precisione era entro 0,03 mm su tutti i movimenti. Abbastanza giusto per il lavoro che voglio eseguire su questo router. Ora ho aggiunto alcuni accessori carini come l'illuminazione tramite LED del pezzo in lavorazione montato direttamente sul supporto motore.

E questo era praticamente tutto ciò che facevo in quel periodo. Durante il funzionamento e acquisendo più esperienza con la fresatrice, ho aggiunto altri accessori, come un aspiratore di polvere, e alcune altre funzionalità in modo da poter montare anche un modulo laser al posto del motore della fresatrice per incidere o addirittura tagliare il legno. Ecco un'immagine di come appariva il router solo un anno dopo la fine. Ho aggiunto anche un 4° asse, quindi ora posso lavorare su parti rotonde, tagliando, incidendo o utilizzando un laser.

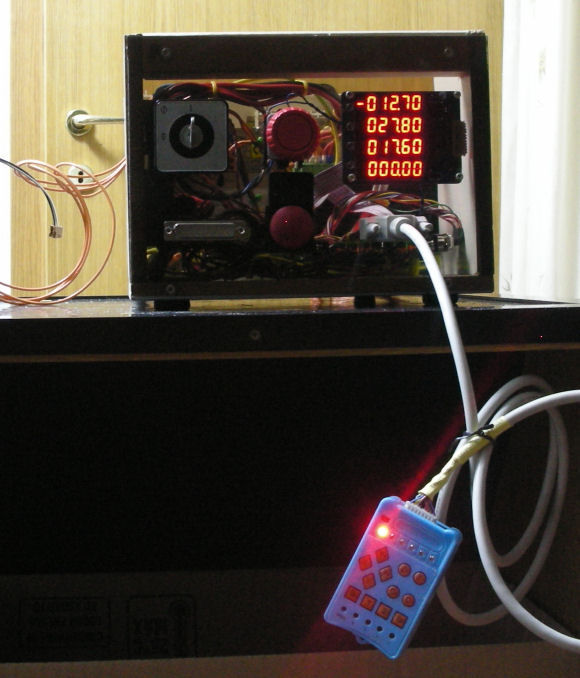

Per l'uso manuale e la regolazione della fresatrice/pezzo e degli utensili, ho aggiunto un display DRO con telecomando, quindi anche senza PC o MACH3 sono in grado di spostare e regolare facilmente la fresatrice.

Nel corso del tempo ho realizzato molti piccoli progetti hobbistici utilizzando questo piccolo ma efficiente router. Dato che il motore ha solo 1150 watt, l'incisione e il taglio dei metalli richiedono un po' di tempo, ma con un po' di pazienza, tutti i lavori sono stati eseguiti bene. Ho usato il router per realizzare PCB e cimeli, pezzi di ricambio per telescriventi e molte altre cose. Non mi pento di aver costruito questo router da solo, perché oltre a spendere meno soldi, ho imparato molto (prova ed errori) su come fare le cose e come no.